- หมวดหมู่ : 1.งานกลึง/เจาะ/ต๊าป/กัด -หัวจับอิสระ,เข้าพร้อม ➤3-จับเข้าพร้อม (2นิ้ว)

- ยี่ห้อสินค้า : BINACHO

- รหัสสินค้า : -

หัวจับเครื่องกลึง

ยี่ห้อ: BINACHO (บิเนโก้) เหมาะกับจับงานหกเหลี่ยมหรืองานทรงกลม

TRICK : เปรียบเทียบข้อดีข้อเสียของหัวจับเครื่องกลึง 3 จับ และหัวจับเครื่องกลึง 4 จับ

| หัวจับ 3 จับ | หัวจับ 4 จับ | |

| หัวจับที่สามารถจับงานทรงสี่เหลี่ยมได้ | : NO | YES |

| หัวจับที่สามารถจับงานทรงหกเหลี่ยมได้ | : YES | NO |

| หัวจับที่สามารถ turn off-center ได้ | : NO | YES |

TRICK : เปรียบเทียบข้อดีข้อเสียของหัวจับเครื่องกลึงอิสระ และ หัวจับเครื่องกลึงแบบเข้าพร้อม

| หัวจับอิสระ | หัวจับเข้าพร้อม | |

| หัวจับที่ประหยัดเวลาในการติดตั้ง | : NO | YES |

| หัวจับที่จับรูปทรงแปลกๆได้ | : YES | NO |

| หัวจับที่หาศูนย์กลางของงานกลึงได้ง่าย | : NO | YES |

หัวจับหรือหัวจับเครื่องกลึง (Lathe Chucks)

วิธีจับชิ้นงานด้วยหัวจับ 3 จับ

1.ใช้ประแจขันหัวจับ คลายปากของหัวจับ 3 จับ และหมุนทวนเข็มนาฬิกาให้ ปากจับของหัวจับ มีความกว้างกว่าชิ้นงาน

2.หลังจากนั้นให้นำชิ้นงานใส่เข้าไปในช่อง ปากจับของหัวจับ โดยให้ปลายชิ้นงานห่างจากปากของหัวจับพอประมาณ

3.ไขประแจขันตามเข็มนาฬิกาจนกระทั่งปากจับชิ้นงานแน่น และจึงถอดประแจออกจากหัวจับ

วิธีการจับยึดหัวจับเครื่องกลึงกับเพลาหมุนที่หัวแท่นเครื่อง

โดยปกตินั้นหัวแท่นกลึง จะอยู่ทางด้านซ้ายของแท่นเครื่อง(ฺBED)

เป็นส่วนที่ใช้จับยึดหัวจับเครื่องกลึง ยันศูนย์หน้า หน้าจานพา หัวจับยันศูนย์ หัวจับคอลเลต

เพื่อทำการกลึงชิ้นงานโดยมีวิธีการจับยึดหัวจับเครื่องกลึงเข้ากับเพลา จะมี 2 แบบดังนี้

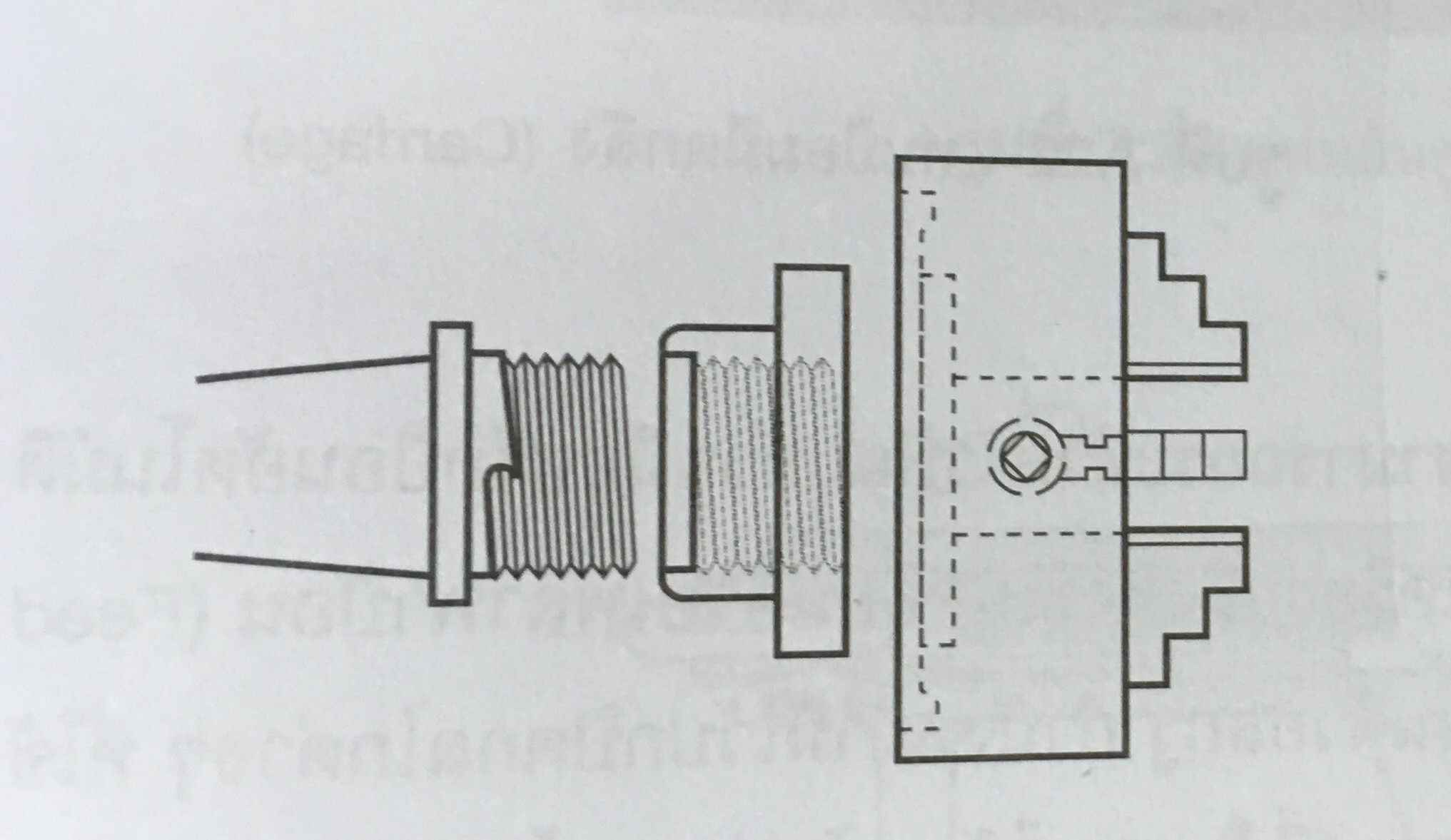

1.การจับยึดหัวจับแบบเเกลียว

2.การจับยึดหัวจับแบบหน้าจานประกบ

ซึ่งหลังจากจับยึดหัวจับเข้ากับเครื่องกลึงแล้ว แกนหมุนของเพลาจะถูกขับให้หมุนด้วยมอเตอร์ โดยผ่านระบบฟันเฟืองหรือสานพานต่างๆที่ติดอยู่ใต้หัวแท่นสำหรับการเปลี่ยนความเร็วของเครื่องกลึงจะต้องหยุดเครื่องก่อนเสมอ ยกเว้น เครื่องกลึงพิเศษที่สามารถปรับความเร็วได้ต่อเนื่องขณะเดินเครื่องอยู่

หลักการทำงานของหัวจับ : หัวจับจะเป็นตัวจับยึดชิ้นงานให้แน่น และหมุนรอบตัวเองด้วยการส่งกำลังของมอเตอร์และชุดเฟืองทด หลังจากนั้นชิ้นงานจะถูกตัดเฉือนด้วยมีดกลึงที่เคลื่อนที่ไปตามแนวรางเลื่อนและป้อนมีดกินเนื้อตามแนวขวางเพื่อให้ได้ขนาดที่ต้องการ โดยส่วนมากจะนิยมกลึงงาน ดังนี้ กลึงงานปอก กลึงงานปาดหน้า กลึงงานเกลียว กลึงงานลดขนาด กลึงงานตกบ่า เจาะรู คว้านรู และอื่นๆ เป็นต้น ซึ่ิงชิ้นงานที่ผลิตจากการกลึงจะได้แก่ ชิ้นส่วนแม่พิมพ์ ชิ้นส่วนยานยนต์ ชิ้นส่วนเครื่อวจักร เป็นต้น

ข้อควรระวังการใช้หัวจับ : ห้ามคาประแจขันหัวจับค้างไว้บนหัวจับ เพราะเมื่อเปิดเครื่องกลึง ประแจขันหัวจับอาจจะกระเด็นถูกตัวได้

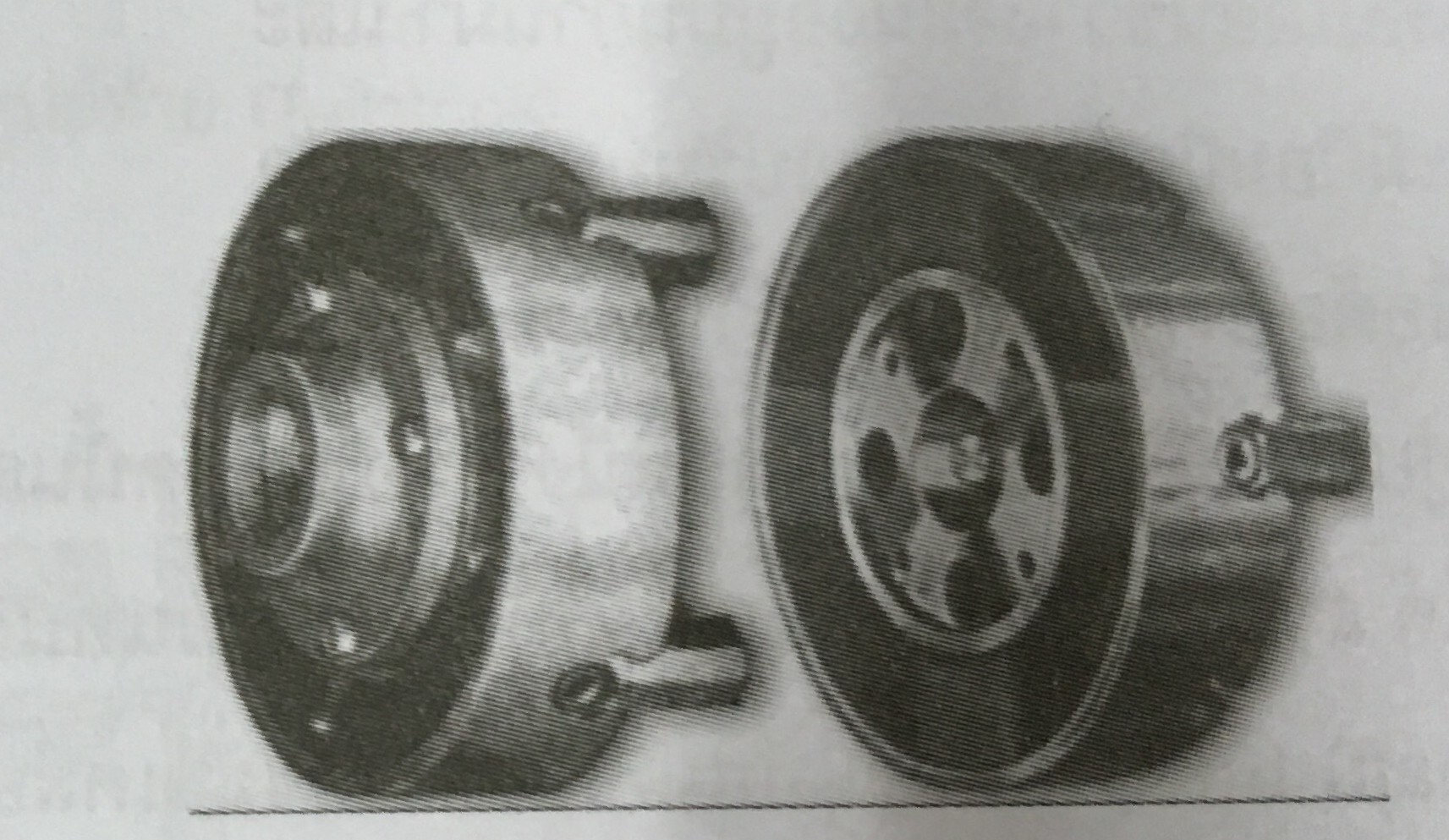

วิธีการจับนอกและการจับในของหัวจับ เนื่องด้วยตัวชิ้นงานกลึงนั้นมีหลายรูปทรง ทั้งทรงสี่เหลี่ยม ทรงกระบอก ทรงกลม ทรงหกเหลี่ยมทำให้วิธีการจับงานกลึงมีความแตกต่างกัน สำหรับฟันของหัวจับนั้น สามารถแบ่งเป็น 2 ประเภทดังนี้

1.ฟันของหัวจับที่ไว้จับใน เหมาะสำหรับจับงานทรงกระบอก ทรงกลม ทรงหกเหลียมที่เป็นรูตันตามรูปที่แนบด้านล่างภาพ และยังสามารถจับใน ทรงวงแหวนที่มีเส้นผ่านศูนย์กลางที่จับผ่านภายในฟันกรรไกรประมาณ Diameter 1.1"(28 mm.) เรียกได้ว่าการจับในนั้น นิยมใช้กันมากที่สุด

2.ฟันของหัวจับที่ไว้จับนอก เหมาะสำหรับจับชิ้นงานกลึงขนาดใหญ่ที่มีเส้นผ่านศูนย์กลางที่จับผ่านภายในฟันกรรไกรประมาณ Diameter 2.7"(68 mm.)

วิํธีการดูว่าหัวจับเครื่องกลึงตัวนี้กี่จับ

ตัวฟันตรงข้างหน้าหัวจับเห็นไหมว่ามี 4ฟัน ดังนั้นก็คือ 4 จับนั้นเอง

ส่วนวิธีการดู 3 จับ ก็เหมือนกันเลยกับ 4 จับ

|

หัวจับแท่นกลึง 3 จับเข้าพร้อม |

หัวจับแท่นกลึง 4 จับเข้าพร้อม |

หัวจับแท่นกลึง 4 จับ อิสระ |

|||||

|

SIZE |

2" |

SIZE |

3" |

SIZE |

6" |

||

|

3" |

4" |

8" |

|||||

|

4" |

5" |

10" |

|||||

|

5" |

6" |

12" |

|||||

|

6" |

8" |

14" |

|||||

|

8" |

10" |

16" |

|||||

|

9" |

20" |

||||||

|

10" |

24" |

||||||

|

12" 15" |

|

||||||

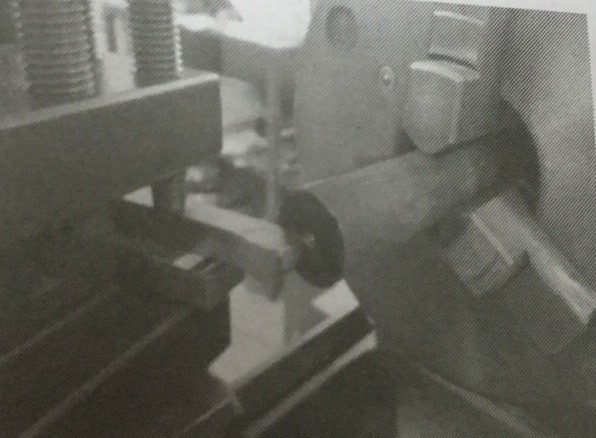

วิธีกลึงงานด้วยเครื่องกลึงกับหัวจับ

การกลึงงานสามารถทำได้หลานวิธีดังนี้ กลึงปาดหน้า กลึงปอก กลึงเซาะร่อง บ่าฉาก กลึงขึ้นรูป กลึงเรียว กลึงเกลียว เจาะรู คว้านรู พิมพ์ลาย เป็นต้น

1.การกลึงงานปาดหน้า โดยมีวิธีการคือ จับชิ้นงานด้วยหัวจับเครื่องกลึงให้ห่างจากปากจับหัวจับเครื่องกลึงประมาณ 10 มม. และตั้งปลายมีดกลึงปาดหน้าให้ได้ศูนย์กลางชิ้นงาน หลังจากนั้นเริ่มกลึงปาดหน้าจากจุดศูนย์กลางชิ้นงานไปสู่ขอบนอกของชิ้นงาน

2.การกลึงปอกและกลึงขนาด โดยมีวิธีการคือ จับชิ้นงานด้วยหัวจับเครื่องกลึงและหมุนให้ได้ศูนย์กลาง สำหรับชิ้นงานที่มีรูปร่างยาวให้เจาะรูยันศูนย์ก่อน และตั้งมีดกลึงปอกให้ได้ศูนย์โดย มุมข้างมีด ทำมุมประมาณ 10-20 องศา หลังจากนั้นให้ขีดเส้นร่องเล็กๆตามขนาดความยาวที่ต้องการบนชิ้นงานด้วยเวอร์เนียร์ไฮเกจ เมื่อกลึงปอกความยาวไปได้ประมาณ 3 มม.แล้วให้ตรวจสอบความถูกต้องด้วยเวอร์เนียร์คาลิปเปอร์ หลังจากนั้นทำการกลึงผิวงานให้เรียบละเอียดโดยเผื่อขนาดไว้ 0.5 มม.ก่อนเพื่อที่ขนาดความโต ความยาวจะได้ถูกต้อง

3.การกลึงเซาะร่องบ่าฉาก โดยมีิวิธีคือ จับชิ้นงานด้วยหัวจับเครื่องกลึงและหมุนให้ได้ศูนย์กลาง สำหรับชิ้นงานที่รูปร่างยาวให้ยันศูนย์กับชุดศูนย์ท้ายแท่น หลังจากนั้นจับมีดกลึงเซาะร่องบ่าฉากให้ได้ศูนย์กลางชิ้นงานและทำการเริ่มเซาะร่องบ่าฉากตามขนาดที่กำหนดในแบบงานที่ต้องการ

4.การกลึงเซาะร่องโค้ง โดยวิธีการคือ จับชิ้นงานด้วยหัวจับเครื่องกลึงและหมุนให้้ได้ศูนย์กลาง สำหรับชิ้นงานที่รูปร่างยาวให้ยันศูนย์กับชุดศูนย์ท้ายแท่น ตั้งมีดกลึงเซาะร่องให้ได้ศูนย์และวัดต่ำแหน่งกลึงเซาะร่อง ทำการปรับความเร็วรอบต่ำและเลื่อนมีดกลึงเซาะร่องให้โค้งไปตำแหน่งกลึง หลังจากนั้นทำการกลึงตามแบบที่กหนด

5.การกลึงงานขึ้นรูปโค้งนู้น โดยวิธีการคือ จับชิ้นงานด้วยหัวจับเครื่องกลึงและหมุนให้้ได้ศูนย์กลาง และยันศูนย์กับชุดศูนย์ท้ายแท่น หลังจากนั้น จีบมีดกลึงให้ได้ศูนย์กลางชิ้นงาน เลื่อนมีดตรงตำแหน่งกลึงขึ้นรูปและกลึงขึ้นรูปตามแบบสั่งงานที่กำหนด

6.การกลึงงานกลึงเรียว โดยวิธีการคือ จับชิ้นงานด้วยหัวจับเครื่องกลึงและยันศูนย์กับชุดศูนย์ท้ายแท่น ตั้งมีดกลึงให้ได้ศูนย์กลางชิ้นงานและตั้งมุมเรียวที่แท่นเลื่อนบน หลังจากนั้นจึงกลึงเรียวให้ได้ขนาดที่ต้องการตามแบบ

7.การกลึงงานเจาะรูนำศูนย์ โดยวิธีการคือ จับชิ้นงานด้วยหัวจับเครื่องกลึงและให้ชิ้นงานยื่นออกจากปากจับประมาณ 10 มม.หลังจากนั้นจับดอกเจาะนำศูนย์ที่หัวจับดอกสว่าน เลื่อนดอกเจาะนำศูนย์เข้าใกล้ชิ้นงานและเจาะรูนำศูนย์ลึกตามขนาดที่กำหนด

เครดิตรูป https://www.youtube.com/การเจาะรู โดยใช้เครื่องกลึงยันศูนย์

สอบถามราคา หัวจับเครื่องกลึง ขนาด 2 นิ้ว

*พิเศษ จัดส่งฟรีในเขตสมุทรปราการและกรุงเทพ

เบอร์โทรติดต่อ 02-744-3871-5 ต่อ102-105 FAX 02-748-5058

ID LINE : @BOWMAP Website : http://www.bowmap.com/th